انقلابی در صنعت تجهیزات استاتور

در سالهای اخیر، صنایع در سراسر جهان پیشرفتهای چشمگیری داشتهاند که ناشی از پیشرفتهای تکنولوژیکی بوده و زندگی ما را متحول کردهاند. یکی از حوزههایی که به طور قابل توجهی تحت تأثیر قرار گرفته، صنعت تجهیزات استاتور است. تجهیزات استاتور با معرفی فناوریهای پیشرفته، انقلابی را پشت سر گذاشتهاند که منجر به بهبود عملکرد، کارایی و راندمان شده است.

دستگاه استاتور یک جزء اساسی از ماشینهای مختلف مانند موتورهای الکتریکی و ژنراتورها است. این قطعه مسئول چرخش قطعات ثابت سیستم و تولید میدانهای الکترومغناطیسی است که برای عملکرد این دستگاهها حیاتی هستند. به طور سنتی، تجهیزات استاتور به طراحیهای مرسوم متکی بودهاند که عملکرد و سازگاری آنها را محدود میکرده است.

با این حال، با ظهور پیشرفتهای تکنولوژیکی،تجهیزات استاتورصنعت دستخوش یک تغییر الگو شده است. یکی از مهمترین پیشرفتها، توسعه چاپ سهبعدی در ساخت استاتور است. این فناوری پیشرفته، طراحی پیچیده و سفارشیسازی دقیق را امکانپذیر میکند و امکان ایجاد تجهیزات استاتور را فراهم میکند که کاملاً الزامات خاص را برآورده میکند. علاوه بر این، چاپ سهبعدی به طور قابل توجهی زمان و هزینههای تولید را کاهش میدهد و تجهیزات استاتور را بیش از پیش در دسترس و مقرون به صرفه میکند.

یکی دیگر از پیشرفتهای بزرگ فناوری در صنعت تجهیزات استاتور، پیادهسازی حسگرهای هوشمند یکپارچه با اینترنت اشیا (IoT) است. با ادغام حسگرها در تجهیزات استاتور،تولیدکنندگانمیتواند دادههای عملکرد، دما و ارتعاش را در زمان واقعی نظارت و جمعآوری کند. این دادهها امکان نگهداری پیشبینیشده، تشخیص زودهنگام خرابیها و بهینهسازی بهرهوری عملیاتی را فراهم میکند. این قابلیتها با ادغام فناوری اینترنت اشیا، که امکان نظارت و کنترل از راه دور تجهیزات استاتور را صرف نظر از موقعیت جغرافیایی فراهم میکند، بیشتر تقویت میشوند.

علاوه بر این، پیشرفت در علم مواد به بهبود عملکرد تجهیزات استاتور کمک میکند. توسعه مواد جدید، مانند آلیاژها و کامپوزیتهای ویژه، به تجهیزات استاتور اجازه میدهد تا استحکام، مقاومت در برابر حرارت و رسانایی الکتریکی بیشتری داشته باشند. این پیشرفتها طول عمر و قابلیت اطمینان را تضمین میکنند و هزینههای نگهداری و زمان از کارافتادگی را کاهش میدهند.

به طور کلی، معرفی پیشرفتهای تکنولوژیکی در صنعت تجهیزات استاتور، چشمانداز آن را به طور کامل تغییر داده است. استفاده از چاپ سهبعدی، ادغام حسگرهای هوشمند و اینترنت اشیا و پیشرفت در علم مواد، عملکرد و کارایی دستگاههای استاتور را به اوج جدیدی میرساند. این انقلاب، راه را برای آیندهای هموار میکند که در آن دستگاههای استاتور نقش حیاتی در تولید انرژی پایدار، حمل و نقل و کاربردهای صنعتی ایفا میکنند. با ادامه تکامل فناوری، ما فقط میتوانیم منتظر نوآوریهای بیشتر و کشف امکانات جدید در این زمینه جذاب باشیم.

چالشهای رایج در تولید تجهیزات استاتور

چالشهای رایج در تولید دستگاههای استاتور از روشهای سنتی شامل فرآیندهای تولید دستی ناشی میشود. این روشها نه تنها زمانبر هستند، بلکه به نیروی کار زیادی نیاز دارند و مستعد خطای انسانی هستند. فناوریهای تولید قدیمیتر با محدود کردن طراحی و عملکرد تجهیزات استاتور، این مسائل را تشدید میکنند و در نهایت عملکرد و کارایی را به خطر میاندازند. بنابراین، نیاز به فناوریهای تولید نوآورانه و پیشرفته در صنعت تولید تجهیزات استاتور بسیار مهم شده است.

فرآیندهای سنتی تولید استاتور نیازمند کارگران ماهری است که هر قطعه را به صورت دستی مونتاژ کنند. این وابستگی به کار دستی نه تنها زمان تولید را افزایش میدهد، بلکه خطر خطای انسانی را نیز به همراه دارد. هر استاتور یک دستگاه پیچیده است که شامل اجزای پیچیده مختلفی است که نیاز به تنظیم دقیق دارند. حتی کوچکترین اشتباهات میتواند منجر به ناکارآمدی و کاهش کیفیت محصول شود. این چالشها با عدم هماهنگی در کار دستی که حفظ هماهنگی در دستههای تولید را دشوار میکند، تشدید میشوند.

یکی دیگر از چالشهای مهم در تولید استاتور به روش سنتی، محدودیتهای ناشی از فناوریهای تولیدی قدیمی است. این فناوریها اغلب طراحی و عملکرد تجهیزات استاتور را محدود میکنند، مانع نوآوری میشوند و عملکرد کلی را کاهش میدهند. با توسعه فناوری، تقاضا برای تجهیزات استاتور کارآمدتر همچنان رو به افزایش است. با این حال، با روشهای تولید سنتی، ترکیب ویژگیهای طراحی جدید و بهبود عملکرد به یک مانع مهم تبدیل میشود.

برای مقابله با این چالشها، تولیدکنندگان به طور فزایندهای در حال اتخاذ فناوریهای پیشرفتهای مانند فرآیندهای تولید خودکار و طراحی به کمک رایانه (CAD) هستند. این نوآوریها با سادهسازی تولید، بهبود ثبات و بهبود کیفیت کلی محصول، انقلابی در تولید تجهیزات استاتور ایجاد کردند.

فرآیندهای تولید خودکار، اتکا به نیروی کار دستی را از بین میبرند و امکان تولید سریعتر و دقیقتر را فراهم میکنند. ماشینآلات و رباتیک پیشرفته میتوانند وظایف مونتاژ پیچیده را با دقت انجام دهند و خطر خطای انسانی را کاهش دهند. این امر نه تنها راندمان تولید را بهبود میبخشد، بلکه ثبات و کیفیت محصول نهایی را نیز تضمین میکند. تولیدکنندگان اکنون میتوانند خواستههای مشتری را با کارایی بیشتری برآورده کرده و زمان تحویل را کاهش دهند.

طراحی به کمک کامپیوتر (CAD) نقش حیاتی در غلبه بر محدودیتهای فناوریهای تولید قدیمیتر ایفا میکند. با CAD، تولیدکنندگان میتوانند طرحهای استاتور را با انعطافپذیری بیشتری ایجاد و اصلاح کنند. این امر عملکرد و کارایی استاتور را بهینه میکند و در نتیجه عملکرد کلی سیستم را بهبود میبخشد. CAD همچنین تولیدکنندگان را قادر میسازد تا رفتار استاتور را در شرایط عملیاتی مختلف شبیهسازی و تجزیه و تحلیل کنند و اطمینان حاصل کنند که طرح مطابق با مشخصات مورد نیاز است.

علاوه بر این، پیشرفت در مواد، مانند استفاده از کامپوزیتهای سبک و با کارایی بالا، باعث شده است که تجهیزات استاتور نه تنها کارآمدتر، بلکه بادوامتر و مقاومتر در برابر عوامل محیطی باشند. این مواد خواص عایق الکتریکی بهبود یافته، کاهش تلفات و افزایش راندمان کلی سیستم را فراهم میکنند.

پیشرفتها در فناوری تولید تجهیزات استاتور

۱.اتوماسیون و رباتیک در ساخت تجهیزات استاتور

اتوماسیون و رباتیک بدون شک تولید را متحول کردهاند و تولید تجهیزات استاتور نیز از این قاعده مستثنی نیست. با پیشرفت دراتوماسیون و رباتیک، تأسیسات تولیدی مدرن به پیشرفتهای چشمگیری در بهرهوری، کارایی و کیفیت کلی محصول دست یافتهاند.

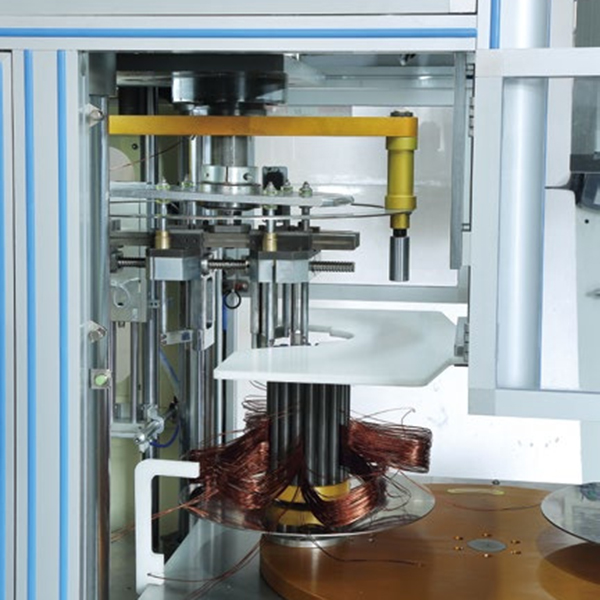

یکی از حوزههای کلیدی که اتوماسیون و رباتیک تأثیر عمدهای بر تولید تجهیزات استاتور دارند، فرآیند سیمپیچ کویل است. استفاده از ماشینهای سیمپیچ رباتیک جایگزین کار دستی شده و الگوهای سیمپیچ دقیق و ثابتی را امکانپذیر میکند. این امر توزیع یکنواخت میدان الکترومغناطیسی را در استاتور تضمین میکند. این امر نه تنها عملکرد تجهیزات استاتور را بهبود میبخشد، بلکه احتمال خرابی را نیز کاهش داده و قابلیت اطمینان کلی تجهیزات را افزایش میدهد.

یکی دیگر از کاربردهای اتوماسیون و رباتیک در تولید تجهیزات استاتور، در فرآیندهایی مانند لایه گذاری و عایق کاری است. این وظایف نیاز به دقت و صحت دارند و از طریق اتوماسیون میتوان آنها را با کارایی بیشتری انجام داد. ربات قادر است اجزای استاتور را ماهرانه جابجا کند و پوششها و عایقهای لازم را بدون خطای انسانی اعمال کند. این امر نه تنها کنترل کیفیت تجهیزات استاتور را بهبود میبخشد، بلکه وابستگی به نیروی کار را نیز کاهش میدهد و در نتیجه هزینههای نیروی کار را کاهش میدهد.

پذیرش اتوماسیون و رباتیک در تولید تجهیزات استاتور، مزایای قابل توجهی را برای کل صنعت نیز به همراه داشته است. اول، به طور قابل توجهی بهرهوری کلی و سرعت تولید را افزایش میدهد. رباتها میتوانند بدون استراحت و خستگیناپذیر کار کنند و فرآیند تولید کارآمدتری را فراهم کنند. دوم، اتوماسیون میتواند وظایف دقیق و تکراری را به طور مداوم انجام دهد و دقت بالا را تضمین کرده و خطاها را به حداقل برساند. این در نهایت کیفیت محصول را بهبود میبخشد.

علاوه بر این، ادغام اتوماسیون و رباتیک در تولید تجهیزات استاتور میتواند منجر به صرفهجویی در هزینه شود. سرمایهگذاری اولیه در سیستمهای رباتیک و اتوماسیون میتواند زیاد باشد، اما در درازمدت میتواند به کاهش هزینههای نیروی کار منجر شود. با به حداقل رساندن نیاز به نیروی کار دستی و بهینهسازی بهرهوری تولید، شرکتها میتوانند به صرفهجویی قابل توجهی در هزینهها دست یابند و مزیت رقابتی خود را بهبود بخشند.

طبق گزارشی از Marketsand Markets، انتظار میرود بازار جهانی رباتهای تولیدی تا سال ۲۰۲۳ به ارزش ۶۱.۳ میلیارد دلار آمریکا برسد. این پیشبینی، اهمیت و پذیرش روزافزون اتوماسیون و رباتیک در تولید تجهیزات استاتور را بیشتر برجسته میکند. با پیشرفت مداوم فناوری، میتوانیم انتظار پیشرفتهای بیشتری در اتوماسیون و رباتیک در این زمینه داشته باشیم.

الفاتوماسیون و رباتیک پیشرفتهای چشمگیری در تولید تجهیزات استاتور به ارمغان آوردهاند. با استفاده از سیمپیچهای رباتیک و اتوماسیون در فرآیندهایی مانند لمینیت و عایقبندی، تولیدکنندگان میتوانند دقت را بهبود بخشند، سرعت را افزایش دهند، کنترل کیفیت را افزایش دهند و هزینههای نیروی کار را کاهش دهند. از آنجایی که تولید جهانی همچنان به سمت اتوماسیون و رباتیک پیش میرود، تولیدکنندگان تجهیزات استاتور باید برای پذیرش این فناوریها تلاش کنند تا رقابتی باقی بمانند و نیازهای رو به رشد بازار را برآورده کنند.

۲. مواد پیشرفته در ساخت تجهیزات استاتور

مواد پیشرفته، دنیای تولید تجهیزات استاتور را متحول کردهاند و انقلابی در نحوه تولید این قطعات الکتریکی مهم ایجاد کردهاند. ادغام موادی مانند پلیمرهای پیشرفته، کامپوزیتها و لمینتهای با کارایی بالا، تأثیر عمیقی بر دوام، مقاومت حرارتی و استحکام مکانیکی تجهیزات استاتور دارد.

یکی از مهمترین مزایای استفاده از مواد پیشرفته در ساخت تجهیزات استاتور، افزایش راندمان کلی این اجزا است. با معرفی مواد سبک و بسیار نفوذپذیر، عملکرد تجهیزات استاتور به میزان قابل توجهی افزایش یافته است. این مواد نه تنها امکان انتقال انرژی کارآمدتر را فراهم میکنند، بلکه به کاهش تلفات در سیستم نیز کمک میکنند.

در سالهای اخیر، پیشرفتهای فناوری نانو، توسعه مواد نانوکامپوزیتی برای سیمپیچهای استاتور را بیش از پیش ارتقا داده است. این نانوکامپوزیتها رسانایی الکتریکی و حرارتی عالی دارند که منجر به افزایش چگالی توان و کاهش تلفات میشود. با افزایش چگالی توان، تجهیزات استاتور فشردهتر و کارآمدتر میشوند که منجر به صرفهجویی در هزینه برای تولیدکنندگان و بهبود عملکرد سیستم میشود.

ادغام مواد پیشرفته در تولید تجهیزات استاتور همچنین تولیدکنندگان را قادر میسازد تا محصولات بادوامتر و قابل اعتمادتری تولید کنند. به عنوان مثال، لمینتهای با کارایی بالا مقاومت سایشی عالی ارائه میدهند و تضمین میکنند که تجهیزات استاتور میتوانند در برابر شرایط سختی که مرتباً در آن کار میکنند، مقاومت کنند.

علاوه بر این، این مواد پیشرفته نقش حیاتی در بهبود ایمنی تجهیزات استاتور ایفا میکنند. استفاده از پلیمرها و کامپوزیتهای پیشرفته به افزایش خواص عایقبندی، جلوگیری از نشت و کاهش خطر تصادفات کمک میکند.

شرکتهای متخصص در ساخت تجهیزات استاتور، با درک پتانسیل مواد پیشرفته برای نوآوری و کارایی، به استقبال آنها میروند. با گنجاندن این مواد در فرآیند تولید، آنها قادر به ساخت دستگاههای استاتوری هستند که نه تنها کارآمد هستند، بلکه الزامات سختگیرانه صنعت مدرن را نیز برآورده میکنند.

ادغام مواد پیشرفته در تولید دستگاههای استاتور، انقلابی در این حوزه ایجاد کرده است. این مواد، مانند پلیمرهای پیشرفته، کامپوزیتها و لمینتهای با کارایی بالا، دوام، مقاومت در برابر حرارت و استحکام مکانیکی بیشتری را ارائه میدهند. علاوه بر این، استفاده از مواد سبک و بسیار نفوذپذیر، راندمان کلی را به طور قابل توجهی افزایش میدهد. با پیشرفت مداوم فناوری نانو، تولیدکنندگان اکنون قادر به توسعه نانوکامپوزیتها برای سیمپیچهای استاتور هستند که باعث افزایش بیشتر چگالی توان و کاهش تلفات میشود. در نتیجه، تجهیزات استاتور فشردهتر، کارآمدتر و مقرون به صرفهتر شدهاند و طیف وسیعی از مزایا را برای تولیدکنندگان و صنعت فراهم میکنند. با اتخاذ این مواد پیشرفته، شرکتهای فعال در صنعت تولید تجهیزات استاتور برای رشد و نوآوری مداوم آماده میشوند.

۳. طراحی و نمونهسازی مجازی: انقلابی در توسعه تجهیزات استاتور

فناوری طراحی و نمونهسازی مجازی، فرآیند توسعه محصول برای تجهیزات استاتور را متحول کرده است. در گذشته، تولیدکنندگان برای آزمایش طرحهای خود مجبور بودند صرفاً به نمونههای اولیه فیزیکی تکیه کنند که زمانبر و پرهزینه بود. با این حال، با ظهور شبیهسازی مجازی و نمونهسازی دیجیتال، تولیدکنندگان اکنون قادر به بهینهسازی طرحها، تشخیص نقصهای احتمالی و بهبود عملکرد محصول قبل از تولید واقعی دستگاه هستند.

نرمافزار طراحی و نمونهسازی مجازی به تولیدکنندگان این امکان را میدهد که نمونههای دیجیتالی از تجهیزات استاتور، همراه با مشخصات و اجزای دقیق، ایجاد کنند. این مدل دیجیتال را میتوان دستکاری و تجزیه و تحلیل کرد تا هرگونه مشکل یا زمینه بالقوه برای بهبود شناسایی شود. با انجام شبیهسازی مجازی، تولیدکنندگان میتوانند عملکرد و قابلیت اطمینان تجهیزات استاتور را در شرایط عملیاتی مختلف آزمایش کنند تا تصمیمات طراحی آگاهانهای بگیرند.

یکی از مزایای اصلی طراحی و نمونهسازی مجازی، توانایی تشخیص نقصهای احتمالی در مراحل اولیه فرآیند توسعه است. با شبیهسازی عملکرد تجهیزات استاتور، تولیدکنندگان میتوانند هرگونه نقطه ضعف یا نقاط تنشی را که میتواند منجر به خرابی یا نقص شود، شناسایی کنند. این امر به آنها امکان میدهد تا اصلاحات طراحی را انجام دهند یا مواد جایگزین را برای بهبود کیفیت و دوام کلی محصول انتخاب کنند.

علاوه بر این، فناوری طراحی و نمونهسازی مجازی به تولیدکنندگان این امکان را میدهد که طرحها را برای بهبود عملکرد و کارایی بهینهسازی کنند. با شبیهسازی تجهیزات در یک محیط مجازی، تولیدکنندگان میتوانند به سرعت گزینههای مختلف طراحی را ارزیابی کرده و بهترین پیکربندی را تعیین کنند. این امر به کاهش تعداد نمونههای اولیه فیزیکی مورد نیاز کمک میکند و در فرآیند توسعه، زمان و هزینه قابل توجهی را صرفهجویی میکند.

علاوه بر بهینهسازی طراحی، طراحی مجازی و نمونهسازی اولیه نیز میتواند به بهبود عملکرد محصول کمک کند. با شبیهسازی رفتار تجهیزات استاتور در شرایط عملیاتی مختلف، تولیدکنندگان میتوانند تنگناهای عملکردی بالقوه را شناسایی کرده و تنظیمات لازم را برای بهبود کارایی و عملکرد محصول انجام دهند. این امر تضمین میکند که محصول نهایی الزامات عملکردی مورد نیاز را برآورده میکند یا از آنها فراتر میرود.

علاوه بر این، فناوریهای طراحی و نمونهسازی مجازی، تولیدکنندگان را قادر میسازد تا به طور مؤثر اهداف طراحی خود را با ذینفعان مانند مشتریان، تأمینکنندگان و سازمانهای نظارتی در میان بگذارند. مدلهای دیجیتالی دقیق، تجسم واضحی را امکانپذیر میکنند و نحوه عملکرد دستگاه استاتور را در یک سناریوی واقعی نشان میدهند. این امر به جلب رضایت ذینفعان کمک میکند و تضمین میکند که محصول نهایی انتظارات آنها را برآورده میکند.

طراحی و نمونهسازی مجازی پیشرفتهای چشمگیری را در فرآیند توسعه محصول برای تجهیزات استاتور به ارمغان میآورد. توانایی بهینهسازی طرحها، تشخیص نقصهای احتمالی و بهبود عملکرد محصول قبل از تولید واقعی، در زمان و هزینههای تولیدکنندگان صرفهجویی میکند. فناوری طراحی و نمونهسازی مجازی به ابزاری ضروری در صنعت تبدیل شده است و به تولیدکنندگان این امکان را میدهد تا تجهیزات استاتور با کیفیت بالا را توسعه دهند که انتظارات مشتری را برآورده یا فراتر از آن باشد.

۴. به حداکثر رساندن راندمان: چگونه فناوری حسگر بر تولید استاتور تأثیر میگذارد

فناوری حسگر در تولید تجهیزات استاتور فناوری حسگر نقش کلیدی در تولید تجهیزات استاتور ایفا میکند و امکان نظارت بلادرنگ، تشخیص خطا و نگهداری پیشبینیشده را فراهم میکند.

با تعبیه حسگرها در سیمپیچهای استاتور و سایر اجزا، تولیدکنندگان میتوانند به طور مداوم پارامترهای حیاتی مانند دما، ارتعاش و وضعیت عایق را رصد کنند. این حسگرها بینش ارزشمندی در مورد سلامت و عملکرد استاتور ارائه میدهند و امکان نگهداری پیشگیرانه و کاهش خرابیهای برنامهریزی نشده را فراهم میکنند.

در دنیایِتولید تجهیزات استاتورحفظ عملکرد بهینه و جلوگیری از خرابیهای غیرمنتظره بسیار مهم است. استاتورها اجزای حیاتی در صنایع مختلف، از جمله تولید برق، ماشینآلات صنعتی و سیستمهای حمل و نقل هستند. این ماشینها اغلب در محیطهای سخت کار میکنند و در معرض دماهای بالا، ارتعاشات و بارهای الکتریکی قرار دارند. خرابی استاتور میتواند منجر به خرابیهای پرهزینه، از دست دادن تولید و خطرات ایمنی شود.

روشهای سنتی نگهداری بر بازرسیهای منظم و تعمیرات واکنشی متکی هستند. با این حال، این رویکرد اغلب ناکارآمد و بیاثر است. این روش اطلاعات بلادرنگ در مورد سلامت استاتور ارائه نمیدهد و شناسایی مشکلات احتمالی قبل از تشدید آنها را دشوار میکند. اینجاست که فناوری حسگر وارد عمل میشود.

با تعبیه حسگرها در سراسر استاتور و اتصال آنها به سیستمهایی که دادهها را جمعآوری و تجزیه و تحلیل میکنند، تولیدکنندگان میتوانند تصویر کاملی از وضعیت استاتور به دست آورند. به عنوان مثال، حسگرهای دما میتوانند نقاط داغ را رصد کرده و افزایش غیرطبیعی دما را تشخیص دهند که نشاندهنده تخریب احتمالی عایق یا خرابی سیستم خنککننده است. حسگرهای ارتعاش میتوانند لرزش بیش از حد را تشخیص دهند که میتواند نشانهای از عدم تراز، سایش یاتاقان یا مشکلات ساختاری باشد. حسگرهای وضعیت عایق، سلامت عایق را رصد میکنند و تولیدکنندگان را از خرابیها یا از کارافتادگیهای احتمالی مطلع میکنند.

با قابلیتهای نظارت در لحظه، تولیدکنندگان میتوانند علائم هشدار اولیه مشکلات احتمالی را تشخیص دهند و مداخله به موقع در زمینه تعمیر و نگهداری را ممکن سازند. با حل سریع مشکلات، تولیدکنندگان میتوانند از خرابیهای غیرمنتظره جلوگیری کنند، زمان از کارافتادگی را کاهش دهند و عمر کلی تجهیزات استاتور خود را افزایش دهند. علاوه بر این، دادههای جمعآوریشده از حسگرها میتوانند برای بهینهسازی برنامههای تعمیر و نگهداری و تضمین تخصیص کارآمد و مؤثر منابع مورد استفاده قرار گیرند.

علاوه بر این، فناوری حسگر امکان تعمیر و نگهداری پیشبینیشده، پیشبینی خرابیهای احتمالی و انجام اقدامات پیشگیرانه برای جلوگیری از آنها را فراهم میکند. با تجزیه و تحلیل دادههای جمعآوریشده از حسگرها، تولیدکنندگان میتوانند الگوها و روندهایی را که نشاندهنده مشکلات احتمالی آینده هستند، شناسایی کنند. با این دانش، تولیدکنندگان میتوانند از قبل برنامهریزی کنند، قطعات جایگزین لازم را سفارش دهند و فعالیتهای تعمیر و نگهداری را در طول زمان از کارافتادگی برنامهریزیشده برنامهریزی کنند.

فناوری حسگر با ارائه قابلیتهای نظارت بلادرنگ، تشخیص خطا و نگهداری پیشبینیشده، انقلابی در تولید تجهیزات استاتور ایجاد کرده است. حسگرهای تعبیهشده در استاتور با نظارت مداوم بر پارامترهای کلیدی مانند دما، ارتعاش و وضعیت عایق، میتوانند بینشهای ارزشمندی در مورد سلامت و عملکرد آن ارائه دهند. این امر تولیدکنندگان را قادر میسازد تا اقدامات پیشگیرانه نگهداری را انجام دهند، خرابیهای برنامهریزی نشده را کاهش دهند و عملکرد کلی تجهیزات را بهینه کنند. با فناوری حسگر، تولید تجهیزات استاتور وارد دوره جدیدی از کارایی، بهرهوری و قابلیت اطمینان شده است.

نتیجهگیری

پیشرفتهای تکنولوژیکی در تولید تجهیزات استاتور، صنعت را تغییر میدهد. اتوماسیون و رباتیک دقت و کارایی را افزایش میدهند، در حالی که مواد پیشرفته، دوام و عملکرد را بهبود میبخشند. طراحی و نمونهسازی مجازی، فرآیند توسعه محصول را متحول کرده است، در حالی که فناوری حسگر، نظارت و نگهداری پیشبینیشده را در زمان واقعی امکانپذیر میسازد. اتخاذ این پیشرفتها نه تنها کیفیت و قابلیت اطمینان تجهیزات استاتور را بهبود میبخشد، بلکه تولیدکنندگان را قادر میسازد تا نیازهای متغیر صنایع مختلف را برآورده کنند. از طریق تحقیق و توسعه مداوم، تولید تجهیزات استاتور پتانسیل بیشتری برای نوآوری در آینده دارد و در نتیجه پیشرفت در انرژیهای تجدیدپذیر، حمل و نقل و سایر زمینهها را به همراه دارد.

Guangdong Zongqi Automation Co., Ltd.عمدتاً تجهیزات تولید موتور تولید میکند و تحقیق و توسعه، تولید، فروش و خدمات پس از فروش را با هم ادغام میکند. کارکنان Zongqi سالهاست که عمیقاً درگیر فناوری تولید اتوماسیون موتور هستند و درک عمیقی از فناوری تولید کاربردهای مرتبط با موتور دارند و از تجربه حرفهای و غنی برخوردارند.

شرکت مامحصولاتو خطوط تولید به طور گسترده در زمینه لوازم خانگی، صنعت، خودرو، راه آهن پرسرعت، هوافضا و غیره به کار گرفته میشوند. و فناوری اصلی در موقعیت پیشرو قرار دارد. و ما متعهد به ارائه راهحلهای خودکار همه جانبه برای موتور القایی AC و موتور DC به مشتریان هستیم.'تولید.

راحت باشید.تماس us ما اینجا هستیم تا به شما کمک کنیم و دوست داریم از شما بشنویم.

آدرس : اتاق ۱۰۲، بلوک ۱۰، فاز دوم شهرک صنعتی بینالمللی تیانفولای، خیابان رونگگویی، ناحیه شونده، شهر فوشان، استان گوانگدونگ

واتساپ/ تلفن:۸۶۱۳۵۸۰۳۴۶۹۵۴

ایمیل:zongqiauto@163.com

زمان ارسال: ۱۹ اکتبر ۲۰۲۳